1 范围

本标准规定了船用防爆灯的型号编制、技术要求、试验方法、检验规则及标志、包装、运输、贮存和使用说明书。

本标准适用于船用防爆灯的设计和生产。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T191-2000 《包装储运图示标志》

GB3836.1-2010 《爆炸性环境 第 1 部分:设备 通用要求》

GB3836.4-2010 《爆炸性环境 第 4 部分:由本质安全型"i" 保护的设备》

GB3836.20-2010 《爆炸性环境 第 20 部分:设备保护级别(EPL)为Ga级的设备》

GB4208-2008 《外壳防护等级》(IP 代码)

GB/T13384 《机电产品包装通用技术条件》

中国船级社指导性文件《船舶与海上设施用电子电气设备型式试验指南-2010》

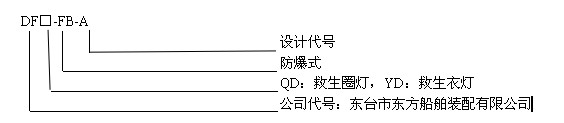

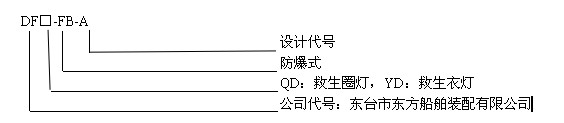

3 产品型号含义

4 要求

4.1 环境适应性

4.1.1 高低温

防爆灯在环境温度-1℃~30℃条件下应能正常工作,不得出现涂层龟裂、脱落或零件变形等缺陷。

4.1.2 湿热

防爆灯在环境湿度为20%~95%环境条件下,防爆灯应能正常工作,测量变化量应符合要求。

4.1.3 倾斜和摇摆

防爆灯在横倾22.5度,纵倾10度,横摇±45度,周期10秒:纵摇±10度,周期7秒的条件下,应能正常工作。

4.1.4 振动

防爆灯在频率1Hz-50Hz,最大加速度为20m/s2的三向振动环境条件应能正常工作。无机械损伤、接触不良和紧固件松动等现象。

4.1.5 冲击

防爆灯的外壳部件和透明罩应能承受GB3836.1-2010中23.4.3.1规定的冲击,而不产生影响防爆性能的变形或损伤。

4.1.6 跌落

防爆灯的机械性能应能承受GB3836.1-2010中23.4.3.2规定的跌落,而不产生影响防爆性能的变形或损伤。

4.1.7 盐雾

防爆灯的防盐雾能力应能承受GB/T 2324.17中规定中规定的盐雾条件下48h,而无明显锈蚀和镀层脱落等现象。

4.1.8 霉菌

防爆灯的绝缘零部件和油漆件防霉能力在应能承受GB/T 2324.16中规定的方法2和28d的条件下应不低于2级要求。

4.2 电源变化

防爆灯在电源变化为额定电压的+6%~-10%的条件下应能正常工作。

4.3绝缘电阻

防爆灯导电部分和外壳之间的绝缘电阻应不小于2MΩ。

4.4 介电强度

防爆灯导电率比较之间及与外壳间的介电强度应能承受交流50HZ、2010V 的试验电压(有效值)历时1min,而无击穿或闪络现象。

4.5 电气间隙和爬电距离

防爆灯不同电位的导电零件之间的电气间隙和爬电距离应符合GB3638.2-2010的有关规定。

4.6 结构

4.6.1 防爆灯的灯泡与透明罩的间距最小为5mm。

4.6.2 隔爆型防爆灯接合面的表面平均粗糙度Ra不低于6.3um。

4.6.3 隔爆型防爆灯的透明罩与外壳的连接不应采用螺纹结构。

4.6.4 隔爆型防爆灯的紧固应符合GB3638.2-2010中第10章的规定。

4.6.5防爆灯允许的最高表面温度应符合GB 3836.1-2010中5.1.2对Ⅱ娄电气设备的规定。

4.6.6隔爆型防爆灯的外壳强度应符合GB 3836.2-2010中第11章的规定而不出现影响隔爆性能的变形或损坏。

4.7 材料要求

4.7.1 防爆灯的外壳和其他零部件应采用对化学、机械等作用具有充分抵抗能力的材料制成。外壳材料可采用铝合金或塑料。铝合金外壳应符合GB3836.1-2010第8章规定。塑料外壳应符合GB3836.1-2010第7章规定。

4.7.2 防爆灯采用的绝缘材料的相比漏电起痕指数级别按GB3836.3-2010附录F中II级规定。

4.7.3 防爆灯弹性密封件经热老化后的硬度IRHD变化量不应超过20%。

4.7.4 防爆灯的透明罩应采用高膨化、抗机械、热和化学作用而不影响其光学性能的材料制作。并能承受冲击、跌落和热剧变后而不损坏。透光率不低于40%

4.8 防护等级

防爆灯的外壳的防护等级为IP66.

4.9 外观

防爆灯外观应符合下列要求:

a)构件及零件应无变形,电镀件应无锈蚀。

b)表面涂膜应均匀,无脱落,划伤,无凝结和气泡,颜色均匀和色调一致。

c)紧固件无松动和锈蚀现象。

d)玻璃应清晰,透明,不应有划痕。

5 检验方法

5.1一般检查

目测检查防爆灯外观、标记、铭牌和警告标志等。结果应符合4.9和第7章的要求。

5.2结构检验

目测检查防爆灯的防爆结构。结果应符合4.6要求。

5.3高低温

按GB/T 2423.1-2010中规定的方法进行-20℃的低温试验;按GB/T 2423.2-2010中规定的方法进行50℃的高温试验。结果应符舍4.1.1的要求。

5.4湿热

接GB 2423.4-1993中交变试验方法进行试验2周期。试验后检查防爆灯的性能,并测量绝缘电阻。结果应符合4.1.2的要求。

5.5倾斜与摇摆

按GB 2423.31中规定的方法进行试验。结果应符合4.1.3条的要求。

5.6振动

按GB 2423.10-1995中规定的方法进行振动试验。结果应符合4.1.4的要求。

5.7冲击

防爆灯的塑料外壳和外壳部件、轻合金外壳、铸铁外壳、保护网和透明罩.按GB 3836.1-2010中规定的方法进行试验。结果应符合4.1.5的要求。

5 8跌落

可携式防爆灯按GB 3836.1-2010中23.4.3.2规定的方法进行试验。结果应符合4.1.6的要求。

5.9盐雾

按GB/T 2423.17规定的方法进行试验,结果应符合4.1.7条的要求。

5.10防霉

防爆灯的绝缘零部件和油漆件应按GB/T 2423.16规定的方法进行试验。结果应符台4.1.8的要求.

5.11电源变化

防爆灯接电源变化为额定电压+6%~-10%,每次运行15min,检查防爆灯的工作情况。结果应符合4.2的规定。

5.12绝缘电阻

用250v、l.5级兆欧表测量防爆灯带电零部件之间、带电零部件与外壳之间的绝缘电阻。测量热态绝缘电阻时,防爆灯输入额定电压运行2 h,然后断电,并在5min内测量完毕。结果应符合4.3的要求。

5.13介电强度

按GB/T 3246-1994中5.1.2规定的方祛进行试验。结果应符合4.4的要求。

5.14电气间隙和爬电距离

按GB/T 14048.1-2010中附录G规定的方法进行试验。结果应符合4.5的要求。

5 16灯泡与透明罩间距

用直尺测量灯泡与透明罩尺寸。结果应符合4.6.1的要求。

5.17表面温度

防爆灯按向上、向下、水平、向上倾斜45°等状态放置到50℃的恒温箱中,按GB 3836 .1—2010中23.4.6.1规定的方法.检查查防爆灯各部位的温度,测得的最高表面温度。结果应符台4.6.5的要求。

5.18外壳强度

按GB 38362-2010中15.1规定的方法进行.结果应符合4.6.6.的要求。

5.19外壳材料

非金属外壳和外壳的非金属部件按GB 3836.1-2010中23.4 .7规定的进行试验,结果应符合4.7.1条的要求。

5 .20弹性密封材料硬度和老化试验

按GB 3836.1—2010中附录D3.3的规定方法进行试验。结果应符合4.7.3的要求。

5.21热剧变

防爆灯玻璃透明罩按GB 3836.1-2010中23.4.6.2的规定方法进行试验。结果班符台4.7.4要求。

5.22透光率

防爆灯玻璃透明罩按GB/T 5433规定的方法进行试验:结果应符4.7.4的要求。

5.23外壳防护

按GB 4208规定的方法进行试验。结果应符台4.8的要求。

6检验规则

6.1检验分类

防爆灯检验分为型式检验和出厂检验

6.2型式检验

6.2.1检验项目

型式检验的项目包括5.1-5.23中的项目。

6.2.2检验顺序

除另有规定外,一般按5.1-5.23的顺序进行检验。

6 .2.3检验样品

型式检验的样品不少于2件。

6.2.4判定规则

除另有规定外.全部项目应在同一样品上进行检验,规定的型式检验项目经检验全部符合要求时,判定型式检验合格,若其中任项目不符台要求时.允许排除故障后进行复验,复验符合要求,仍判为台格。检验中如果发生不可修复的损伤时,需加倍取样进行复验.若复验仍不符台要求时.则判型式检验不合格。

6.3出厂检验

6.3.1检验项目

出厂检验包括一般检验、结构检验、电源变化,灯泡与透明罩间距。

6.3.2检验样品

防爆灯应全数进行检验。

6.3.3判定规则

在检验中,如果发现有不符合要求的项目,在采取纠正措施后,进行复验。若复验仍不符台要求则判该防爆灯不合格。

7标志

7.1防爆灯标志应标明防爆型式、类别和级别,温度组别等标志.标志方法应符台GB 3836.1-2010中第27章的要求。

7.2防爆灯外壳明显处应放置清晰、永久性的红色凸、凹纹标记“Ex”和防爆标志。

7.3铭牌应标明以下内容:

a)右上方标记“Ex”;

b)防爆标志;

c)灯具名称、型号、电压、功率、产品编号、合格证编号、环境温度.出厂日期、生产厂名称:

d)船检标志。

7.4铭牌应用黄铜或不锈钢制成,其厚度应不小于0.5mm。

8包装和贮存

8 .1包装

防爆灯的防护包装和装箱应符合GB/T 13384的规定。包装木箱应符合GB/T 3742的规定。

8.2贮存

防爆灯应存放在干燥、通风良好的库房内,并定期(不超过6个月)检查保管情况。